Импортозамещение в автопроме: что на самом деле производят в России

Раньше рулевые рейки для люксовых автомобилей Aurus покупали в Германии, а мосты для электробусов — в Китае. Сегодня и то и другое делают на одном российском заводе. Рассказываем, как работает импортозамещение на примере предприятия с вековой историей, которое когда-то производило холодильники, а теперь сумело освоить производство сложнейших автокомпонентов.

От Торского болота до всесоюзного масштаба

История завода уходит корнями в 1867 год, когда купец Петр Зворыкин основал у Торского болота небольшое чугунолитейное предприятие. Это скромное производство, пережившее революции и войны, стало «прародителем» современного завода. Уже к 1914 году предприятие давало 738 тонн литья в год, а в военные годы выпускало снаряды для фронта.

Советская эпоха принесла реорганизации, переименования и новые вызовы. Завод имени Орджоникидзе, образованный в 1950 году от слияния двух предприятий, прославился на весь Союз как третий в стране производитель компрессорных холодильников после ЗИЛа и «Саратова». К 1971 году с конвейеров ежедневно сходило до 600 холодильников «Ока».

Завод был не только производственным гигантом, но и градообразующим сердцем Мурома, построившим дворцы спорта, школы и жилые кварталы. Лихие 90-е стали временем испытаний, но предприятие выстояло. А в 2005 году, с приходом нового руководства, началась его современная глава.

Импортозамещение: ставка на автокомпоненты

Современный ММЗ — это сложный организм, где историческая производственная база во Владимирской области работает в плотной связке с «мозговым» ядром в Томске. Именно в сибирском центре разработки и перспективных решений, созданном в 2019 году при поддержке Минпромторга, рождаются концепции и опытные образцы.

Более 40 инженеров в шести специализированных отделах — от мехатроники и электрических машин до электроники и испытаний — разрабатывают проекты полного цикла. Они проектируют рулевые системы, тяговые электромашины и интеллектуальные приводы, сотрудничая с МГТУ им. Баумана, Сколтехом и отраслевыми гигантами вроде КАМАЗа. А затем наработки центра воплощаются в металле на основном предприятии.

Эта связка Томск (разработка) — Муром (производство) и позволила заводу совершить качественный рывок. Благодаря льготному займу Фонда развития промышленности в 1,75 миллиарда рублей (общие инвестиции составили 2,2 миллиарда) в Муроме было развернуто уникальное производство. В новых цехах на площади в 29 тысяч квадратных метров, оснащённых более чем 40 единицами высокоточного оборудования, теперь делают то, что раньше везли исключительно из-за рубежа.

Здесь трудятся 580 человек, которые собирают в том числе первые в России рулевые рейки с электроусилителем для автомобилей линейки Aurus. До 2022 года их закупали в Германии. А уже в 2024 году Муромский завод освоил производство этого сложного механизма с уровнем локализации 87%. К настоящему времени отечественная рейка прошла ходовые испытания, «проехав» на одном из Аурусов 68 тысяч километров, и ММЗ получил заказ на выпуск 350 штук в 2026 году.

При этом новое оборудование для литья корпусов реек позволяет производить до 300 тысяч деталей в год. Чтобы столь мощный производственный потенциал загрузить по максимуму, представители ММЗ ведут активные переговоры о расширении кооперации и поставках своей продукции на другие сборочные предприятия. В качестве потенциальных партнёров фигурируют ГАЗ и тульский завод Haval, что потенциально открывает перед муромским производством путь на массовый рынок.

Буквально за перегородкой в соседнем цехе рождаются электрические портальные мосты для электробусов КамАЗ, «Волгабас» и ЛиАЗ, заменяющие немецкие и китайские аналоги. Их планируемый объём — более 200 штук в год с возможностью увеличения до 3 000. Локализация производства мостов достигает 84%, а стоимость около 2,5 миллионов рублей (на четверть ниже, чем у китайского аналога) делает продукт конкурентоспособным.

Мозги для железа: как «ММЗ-Электроникс» замыкает цикл

Но ММЗ — это не только цеха литья и сборки. Здесь есть собственное механообрабатывающее производство с прецизионной шлифовкой (точность до 0,002 мм), участки сварки алюминия и меди, современный термический цех и собственная контрольно-измерительная лаборатория. Такая структура обеспечивает качество и гибкость.

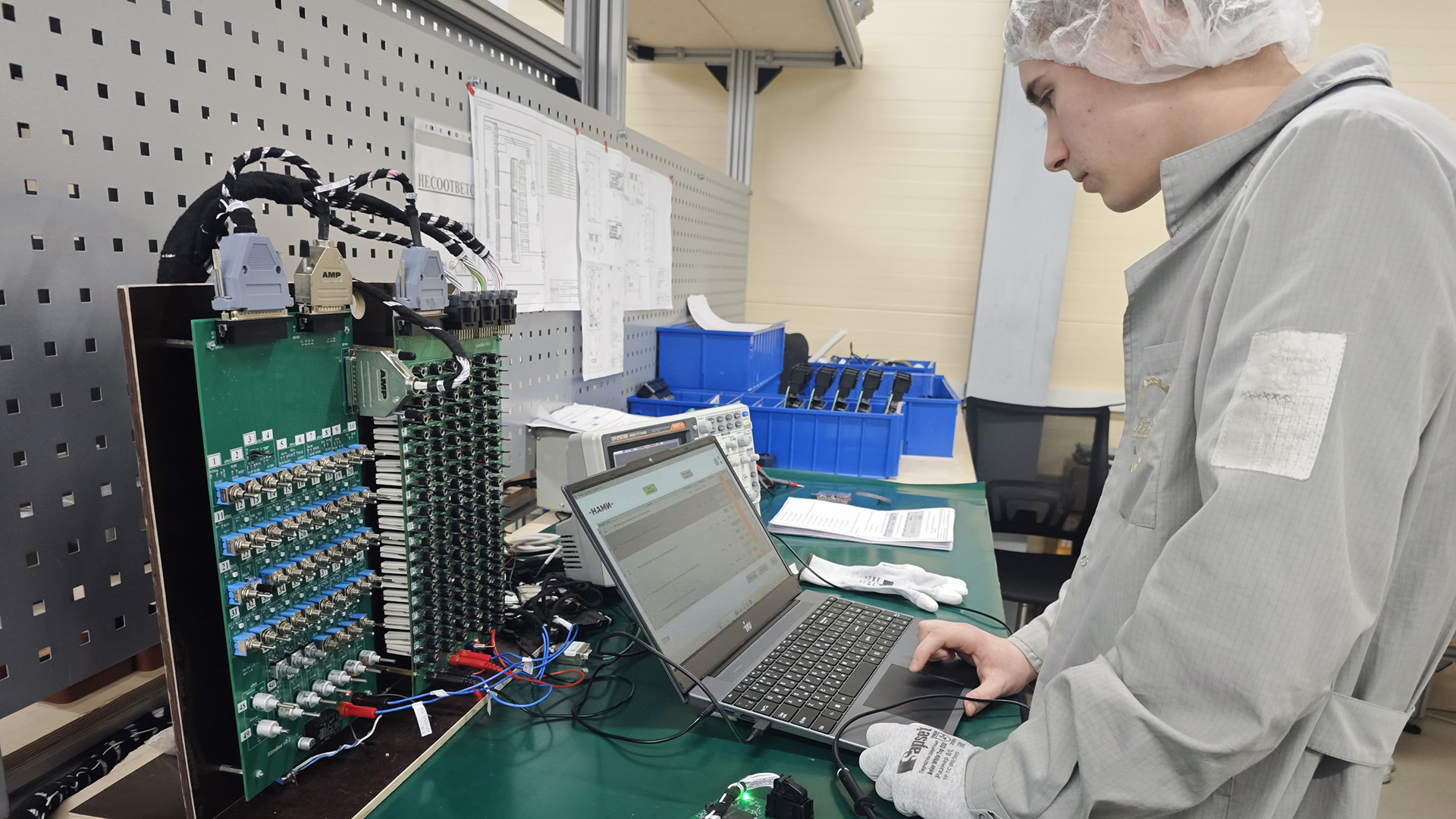

Еще одним важным элементом, связывающим механику с интеллектом, стало дочернее предприятие «ММЗ-Электроникс». Выведенное в начале 2024 года в отдельный современный технопарк площадью 10 000 квадратных метров, это направление отвечает за электронные блоки управления, проще говоря, «мозги» изделий. Его цех способен выпускать до двух миллионов печатных плат в год, при этом цикл изготовления самой простой платы занимает около восьми секунд, а наиболее сложной — до 90.

Именно здесь производятся все электронные блоки управления для различных систем моделей Aurus. Кроме того, «ММЗ-Электроникс» освоил выпуск блоков системы ЭРА-ГЛОНАСС для автомобилей УАЗ с плановым объёмом 20 тысяч единиц в год, закрывая ещё одну критическую потребность отечественного автопрома в локализованной электронной компонентной базе.

Таким образом, сегодняшний Муромский завод — это не просто производственная площадка. Это единая экосистема, где сибирские инженеры-разработчики и владимирские мастера-исполнители вместе пытаются закрывать критические пробелы в отечественной автомобильной промышленности. От литья и обработки до сборки и программирования электроники — здесь создают сложные изделия «под ключ».

И если век назад завод выпускал 738 тонн литья в год, удовлетворяя нужды нескольких уездов, то сегодня ММЗ своими рулевыми рейками и электромостами помогает двигаться вперед всей стране, демонстрируя, что будущее российского машиностроения пишется не только в столицах.

Локализация в масштабах страны: новые заводы и производства

Успех ММЗ — лишь часть масштабной госпрограммы по импортозамещению автокомпонентов, реализуемой через Федеральный Фонд развития промышленности.

По специальной программе «Автокомпоненты» ФРП уже предоставил более 112 миллиардов рублей на реализацию 96 проектов по всей России. Причём 17 из них, включая производство на Муромском машиностроительном заводе, уже запущены.

География проектов охватывает ключевые промышленные регионы: наибольшее число проектов финансируется в Самарской области (17), Татарстане (14), Нижегородской (8), Ульяновской (7) и Ярославской (6) областях. В каждом из этих регионов создаются новые компетенции.

- Так, в начале 2026 года группа «Автотор» на заём ФРП в 8,2 миллиарда рублей запустила в Калининграде кластер из семи заводов по производству автокомпонентов (сиденья, пластиковые детали, электроника) и электромобилей.

- В Тольятти предприятия «Пенный берег» и «Полад» наладили выпуск комплектов подушек для сидений и штампованных деталей для Lada, получив на модернизацию почти полмиллиарда рублей.

- В Елабуге (Татарстан) группа «Соллерс» с поддержкой ФРП в 3,4 миллиарда рублей развернула производство крупных кузовных деталей для своих автомобилей.

- В Костроме благодаря финансированию ФРП «Костромской завод автокомпонентов» начал выпуск импортозамещённых деталей поршневой группы для грузовиков КамАЗ К5.

- А в Ульяновске «Симбирский автобусный завод» на выделенные средства модернизировал производство для выпуска новых моделей автобусов.